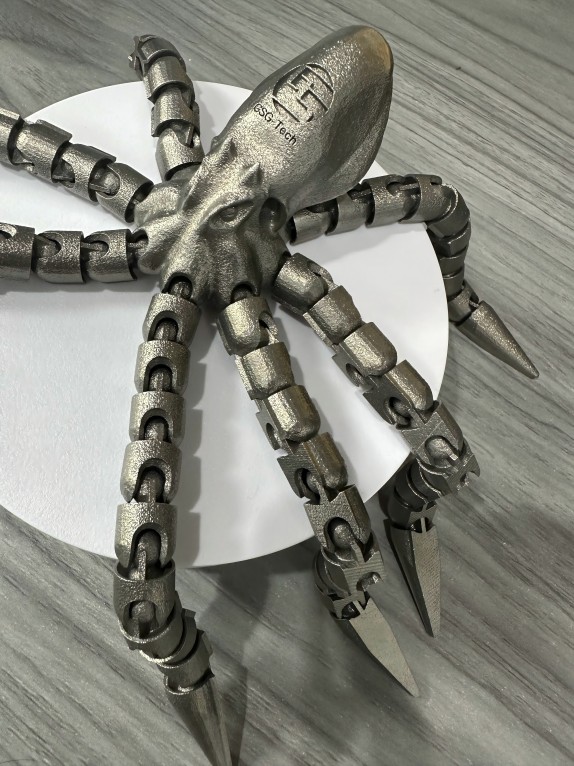

Recentment, vam fer una demostració de metallimpressió 3D, i ho vam completar amb molt d'èxit, així que què és el metallimpressió 3DQuins són els seus avantatges i desavantatges?

La impressió 3D de metall és una tecnologia de fabricació additiva que construeix objectes tridimensionals afegint materials metàl·lics capa per capa. Aquí teniu una introducció detallada a la impressió 3D de metall:

Principi tècnic

Sinterització làser selectiva (SLS): L'ús de feixos làser d'alta energia per fondre i sinteritzar selectivament pols metàl·liques, escalfant el material en pols a una temperatura lleugerament inferior al seu punt de fusió, de manera que es formen enllaços metal·lúrgics entre les partícules de pols, construint així l'objecte capa per capa. En el procés d'impressió, primer es col·loca una capa uniforme de pols metàl·lica sobre la plataforma d'impressió i, a continuació, el feix làser escaneja la pols segons la forma de la secció transversal de l'objecte, de manera que la pols escanejada es fon i se solidifica junts. Després de completar una capa d'impressió, la plataforma baixa una certa distància i, a continuació, s'estén una nova capa de pols, repetint el procés anterior fins que s'imprimeixi tot l'objecte.

Fusió làser selectiva (SLM): Similar a l'SLS, però amb una energia làser més alta, la pols metàl·lica es pot fondre completament per formar una estructura més densa, es pot obtenir una densitat més alta i millors propietats mecàniques, i la resistència i la precisió de les peces metàl·liques impreses són superiors, properes o fins i tot superiors a les peces produïdes pel procés de fabricació tradicional. És adequat per a la fabricació de peces en la indústria aeroespacial, els equips mèdics i altres camps que requereixen una alta precisió i rendiment.

Fusió per feix d'electrons (EBM): Ús de feixos d'electrons com a font d'energia per fondre pols metàl·lica. El feix d'electrons té les característiques d'alta densitat d'energia i alta velocitat d'escaneig, cosa que pot fondre ràpidament la pols metàl·lica i millorar l'eficiència de la impressió. La impressió en un entorn de buit pot evitar la reacció dels materials metàl·lics amb l'oxigen durant el procés d'impressió, cosa que és adequada per imprimir aliatges de titani, aliatges a base de níquel i altres materials metàl·lics sensibles al contingut d'oxigen, sovint utilitzats en l'aeroespacial, els equips mèdics i altres camps d'alta gamma.

Extrusió de material metàl·lic (ME): Mètode de fabricació basat en l'extrusió de material, a través del capçal d'extrusió per extrudir el material metàl·lic en forma de seda o pasta, i alhora escalfar i curar, per aconseguir un modelat per acumulació capa per capa. En comparació amb la tecnologia de fusió làser, el cost d'inversió és més baix, més flexible i convenient, especialment adequat per al desenvolupament primerenc en entorns d'oficina i entorns industrials.

Materials comuns

Aliatge de titani: té els avantatges d'alta resistència, baixa densitat, bona resistència a la corrosió i biocompatibilitat, àmpliament utilitzat en l'aeroespacial, els equips mèdics, l'automoció i altres camps, com ara les pales dels motors d'avions, les articulacions artificials i altres peces de fabricació.

Acer inoxidable: té bona resistència a la corrosió, propietats mecàniques i propietats de processament, cost relativament baix, és un dels materials més utilitzats en la impressió 3D de metall, es pot utilitzar per fabricar una varietat de peces mecàniques, eines, dispositius mèdics, etc.

Aliatge d'alumini: baixa densitat, alta resistència, bona conductivitat tèrmica, adequat per a la fabricació de peces amb requisits de pes elevats, com ara blocs de cilindres de motors d'automòbils, peces estructurals aeroespacials, etc.

Aliatge a base de níquel: amb una excel·lent resistència a altes temperatures, resistència a la corrosió i resistència a l'oxidació, s'utilitza sovint en la fabricació de components d'alta temperatura com ara motors d'avions i turbines de gas.

avantatge

Alt grau de llibertat de disseny: la capacitat d'aconseguir la fabricació de formes i estructures complexes, com ara estructures de gelosia, estructures topològicament optimitzades, etc., que són difícils o impossibles d'aconseguir en els processos de fabricació tradicionals, proporciona un major espai d'innovació per al disseny de productes i pot produir peces més lleugeres i d'alt rendiment.

Reduir el nombre de peces: es poden integrar diverses peces en un tot, reduint el procés de connexió i muntatge entre les peces, millorant l'eficiència de la producció, reduint els costos, però també millorant la fiabilitat i l'estabilitat del producte.

Prototipatge ràpid: pot produir un prototip d'un producte en poc temps, accelerar el cicle de desenvolupament del producte, reduir els costos de recerca i desenvolupament i ajudar les empreses a comercialitzar productes més ràpidament.

Producció personalitzada: segons les necessitats individuals dels clients, es poden fabricar productes únics per satisfer els requisits especials de diferents clients, adequats per a implants mèdics, joieria i altres camps personalitzats.

Limitació

Mala qualitat superficial: la rugositat superficial de les peces metàl·liques impreses és relativament alta i cal un tractament posterior, com ara esmolar, polir, sorrejar, etc., per millorar l'acabat superficial, cosa que augmenta el cost i el temps de producció.

Defectes interns: durant el procés d'impressió hi pot haver defectes interns com ara porus, partícules no fusionades i fusió incompleta, que afecten les propietats mecàniques de les peces, especialment en l'aplicació de càrregues elevades i càrregues cícliques, cal reduir l'aparició de defectes interns optimitzant els paràmetres del procés d'impressió i adoptant mètodes de postprocessament adequats.

Limitacions de materials: Tot i que els tipus de materials d'impressió 3D metàl·lics disponibles estan augmentant, encara hi ha certes limitacions de materials en comparació amb els mètodes de fabricació tradicionals, i alguns materials metàl·lics d'alt rendiment són més difícils d'imprimir i el cost és més elevat.

Problemes de costos: El cost dels equips i materials d'impressió 3D metàl·lica és relativament alt i la velocitat d'impressió és lenta, cosa que no és tan rendible com els processos de fabricació tradicionals per a la producció a gran escala, i actualment és adequada principalment per a lots petits, producció personalitzada i àrees amb alts requisits de rendiment i qualitat del producte.

Complexitat tècnica: la impressió 3D de metall implica paràmetres de procés i control de processos complexos, que requereixen operadors professionals i suport tècnic, i requereixen un alt nivell tècnic i experiència dels operadors.

Camp d'aplicació

Aeroespacial: s'utilitza per fabricar pales de motors aeronàutics, discs de turbines, estructures d'ales, peces de satèl·lit, etc., que poden reduir el pes de les peces, millorar l'eficiència del combustible, reduir els costos de producció i garantir l'alt rendiment i la fiabilitat de les peces.

Automòbil: Fabricació de blocs de cilindres de motors d'automòbils, carcasses de transmissió, peces estructurals lleugeres, etc., per aconseguir un disseny lleuger d'automòbils, millorar el consum de combustible i el rendiment.

Medicina: La producció de dispositius mèdics, articulacions artificials, ortesis dentals, dispositius mèdics implantables, etc., segons les diferències individuals dels pacients, es fabrica a mida, millorant l'adequació dels dispositius mèdics i els efectes del tractament.

Fabricació de motlles: la fabricació de motlles d'injecció, motlles de fosa a pressió, etc., escurça el cicle de fabricació de motlles, redueix els costos, millora la precisió i la complexitat del motlle.

Electrònica: Fabricació de radiadors, carcasses, plaques de circuits d'equips electrònics, etc., per aconseguir la fabricació integrada d'estructures complexes, millorar el rendiment i l'efecte de dissipació de calor dels equips electrònics.

Joieria: Segons la creativitat del dissenyador i les necessitats del client, es poden fabricar diverses joies úniques per millorar l'eficiència de la producció i la personalització del producte.

Data de publicació: 22 de novembre de 2024